Blacha trapezowa

T-55 elewacja

Opis produktu

Szerokość całkowita: ~1050 mm

Szerokość krycia rzeczywistego: 1000 mm

Grubość blachy stal: 0,5–1,0 mm

Zalecana długość: max 12 mb

Wysokość profilu: 54,5 mm

Dostępne kolory

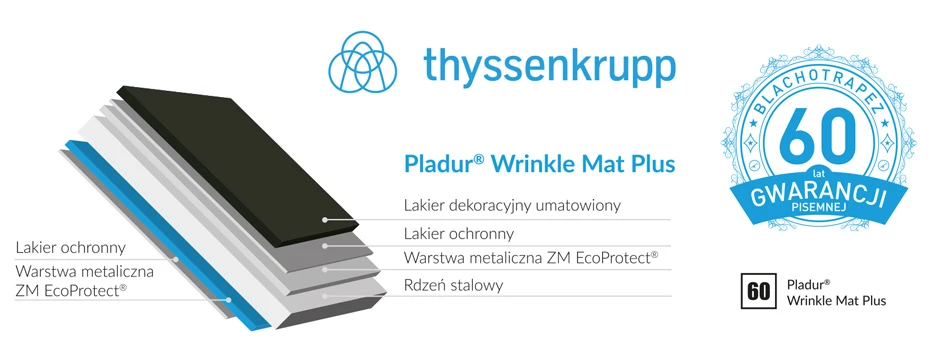

Pladur® Wrinkle Mat Plus

Pladur® Wrinkle Mat Plus 9005

Pladur® Wrinkle Mat Plus 7016

Pladur® Wrinkle Mat Plus 8019

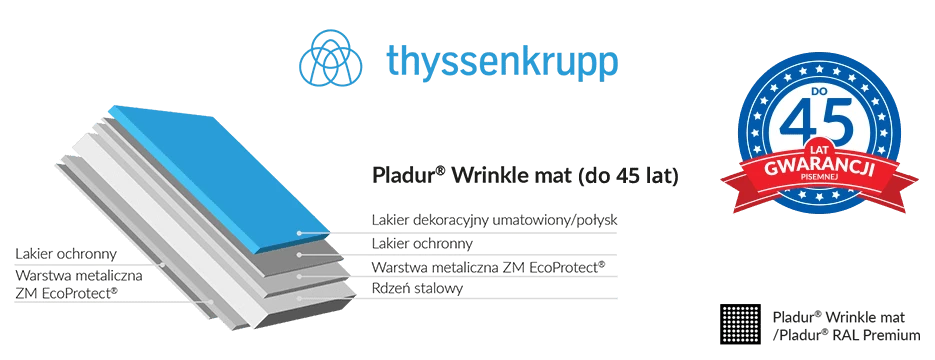

Pladur® Wrinkle mat

PLADUR® Wrinkle MAT TK 6020

PLADUR® Wrinkle MAT TK 8004

PLADUR® Wrinkle MAT TK 3009

PLADUR® Wrinkle MAT TK 8019

PLADUR® Wrinkle MAT TK 7016

PLADUR® Wrinkle MAT TK 7024

PLADUR® Wrinkle MAT TK 9005

PLADUR® Wrinkle MAT TK 8017

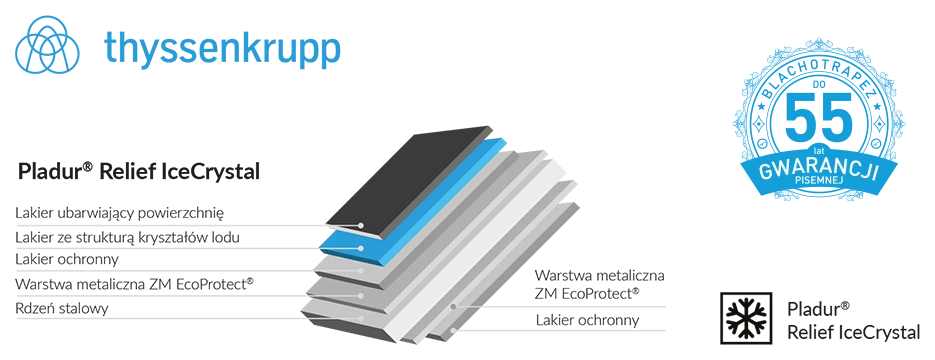

Pladur® Relief IceCrystal

PLADUR® Relief IceCrystal TK 6020

PLADUR® Relief IceCrystal TK 8004

PLADUR® Relief IceCrystal TK 3009

PLADUR® Relief IceCrystal TK 8019

PLADUR® Relief IceCrystal TK 7016

PLADUR® Relief IceCrystal TK 7024

PLADUR® Relief IceCrystal TK 9005

Super Poliester R-MAT

RAL 9007

RAL 7016

RAL 9005

Poliester standard mat (AM)

RAL 3009

RAL 6020

RAL 7016

RAL 7024

RAL 8004

RAL 8017

RAL 8019

RAL 9005

Poliester standard RAL - połysk

RAL 3005

RAL 3009

RAL 3011

RAL 5010

RAL 6020

RAL 6029

RAL 7016

RAL 7024

RAL 8004

RAL 8017

RAL 8019

RAL 9005

RAL 9006

RAL 9007

RAL 9010

Colorcoat HPS 200 Ultra®

Colorcoat HPS 200 Ultra® 8004

Colorcoat HPS 200 Ultra® 3009

Colorcoat HPS 200 Ultra® 8017

Colorcoat HPS 200 Ultra® 7016

Colorcoat HPS 200 Ultra® 9005

Superior HB

Superior HB RAL 8004 HB

Superior HB RAL 3009 HB

Superior HB RAL 8019 HB

Superior HB RAL 7016 HB

Superior HB RAL 7024 HB

Superior HB RAL 9005 HB

Alucynk

Alucynk 185

Przedstawione kolory mają charakter poglądowy i mogą odbiegać od rzeczywistych. Wynika to z różnorodności dostępnego sprzętu komputerowego oraz ustawień moniotra.

Materiał wsadowy

Pladur® Wrinkle Mat Plus - Gruboziarnisty, z kolorami wg znanych wzorców, system powlekania 2-warstwowy, grubość powłoki min. 50 mikronów.

Pladur® Wrinkle mat - Gruboziarnisty, z kolorami wg znanych wzorców, system powlekania 2-warstwowy, grubość powłoki min. 35 mikronów. Blachy spełniają wymogi klasy A2 zgodnie z decyzją Komisji 96/603/EC w ochronie przeciwpożarowej i mogą być stosowane w kategorii korozyjności C4 zgodnie z normą EN ISO 12944-2.

Pladur® Relief IceCrystal - Blachy z prawnie zastrzeżoną strukturą powierzchni imitującą wykwity zmrożonego lodu, system powlekania 3-warstwowy, grubość powłoki min. 36 mikronów. Blachy spełniają wymogi klasy A2 zgodnie z decyzją Komisji 96/603/EC w ochronie przeciwpożarowej i mogą być stosowane w kategorii korozyjności C4 zgodnie z normą EN ISO 12944-2.

Super Poliester R-MAT - Blacha stalowa z powłoką R-MAT charakteryzuje się wysoką odpornością na zarysowania i stabilnością UV. Zastosowany lakier jest kombinacją podkładu o dużej grubości i super-poliestrowej warstwy wierzchniej z dodatkiem granulek ceramicznych i akrylowych. Gwarantuje to bardzo dobrą odporność na zewnętrzne czynniki atmosferyczne.

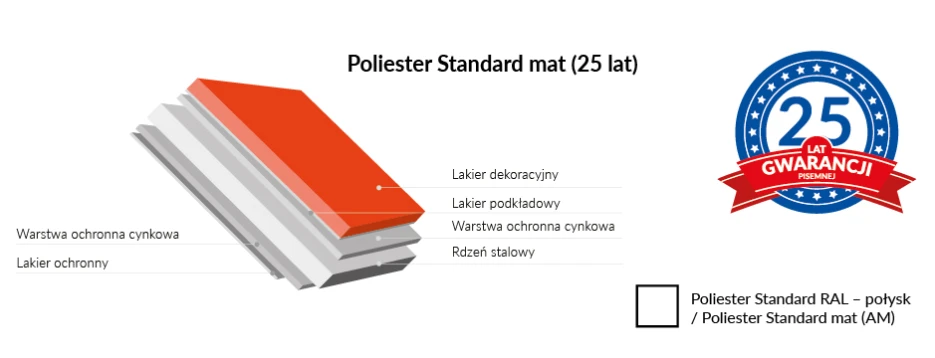

Poliester standard mat (AM) - Blachy powlekane są najpopularniejsze wśród blaszanych pokryć dachowych. Obecnie stosuje się blachy obustronnie ocynkowane, co stanowi powłokę antykorozyjną oraz farbę gruntującą i organiczną. Ostatnia warstwa nadaje kolor i fakturę, a także chroni przed działaniem warunków zewnętrznych.

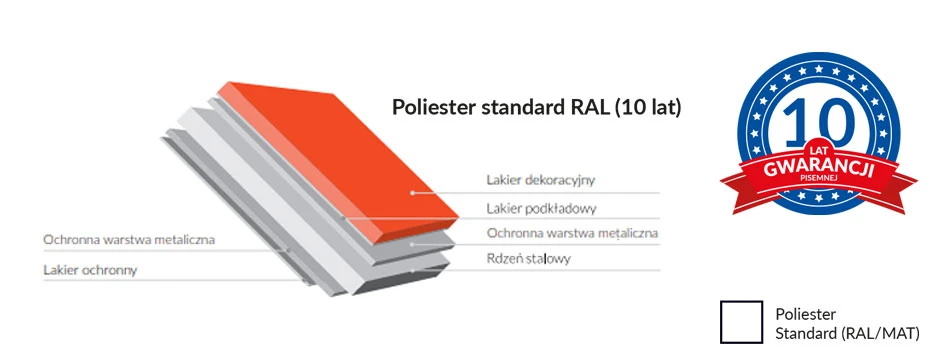

Poliester standard RAL - połysk - Blachy powlekane są najbardziej popularne wśród blaszanych pokryć dachowych. Stosuje się blachy stalowe, obustronnie powlekane ochronną warstwą metaliczną oraz warstwą farby podkładowej i dekoracyjnej. Ostatnia warstwa nadaje kolor i fakturę, a także chroni przed działaniem warunków zewnętrznych.

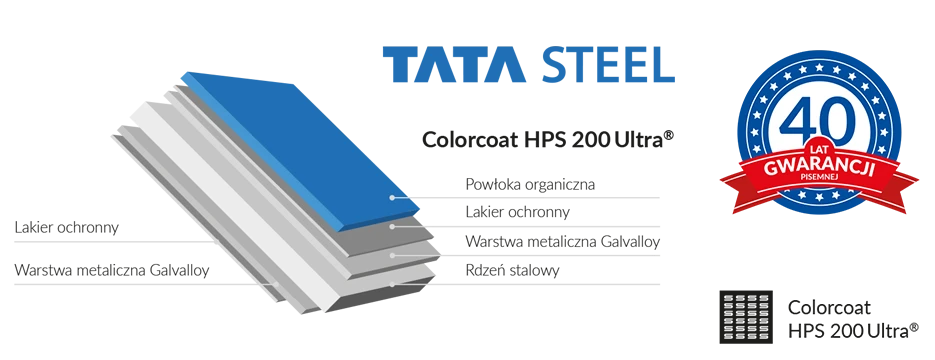

Colorcoat HPS 200 Ultra® - Wykorzystuje przetestowaną i stosowaną wyłącznie w firmie TATA Steel metaliczną warstwę Galvalloy, która jest mieszanką 95% cynku i 5% aluminium, zapewniającą niezrównaną ochronę przed korozją. Grubość powłoki organicznej w produkcie Colorcoat HPS 200 Ultra® wynosi 200 µm. Blachy Colorcoat HPS 200 Ultra® mogą być stosowane w najwyższej kategorii korozyjności C5 zgodnie z normą EN ISO 12944-2. Ponadto kiedy pokrycie dachowe wykonane jest z blachy Colorcoat HPS 200 Ultra® to odporność na oddziaływanie ognia zewnętrznego jest sklasyfikowana jako B roof (t1), B roof (t2), B roof (t3) a jego reakcja na ogień jako C-s2, d0 zgodnie z decyzją Komisji UE.

Superior HB - Stanowi doskonałą alternatywę dla gładkiej powierzchni poliestrowej. Dzięki domieszce akrylu, struktura powłoki jest lekko ziarnista i odbija światło mieniącym efektem. Dodatek w postaci akrylu dodatkowo utwardza powierzchnię lakieru, co nadaje produktowi lepszą odporność na zarysowania. Blachy lakierowane z metaliczną powłoką SUPERIOR HB spełniają wymogi klasy A1 zgodnie z decyzją Komisji 96/603/EC w ochronie przeciwpożarowej. Wyroby z systemem powlekania SUPERIOR HB mogą być stosowane w kategorii korozyjności C4 zgodnie z normą EN ISO 12944-2.

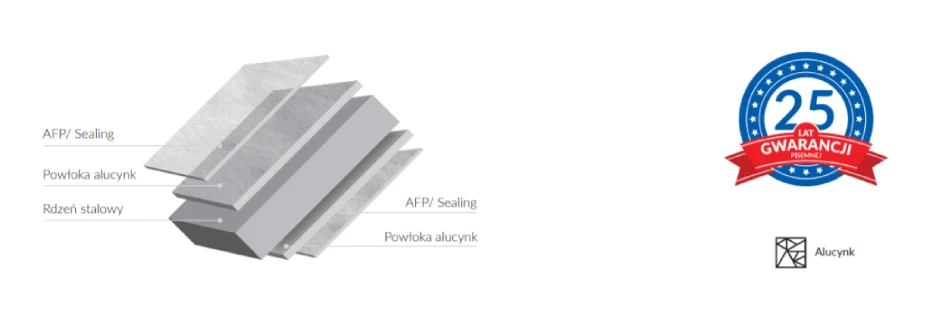

Alucynk - Wprowadziliśmy do produkcji pokryć dachowych jako pierwsi w Polsce! Alucynk jest blachą obustronnie pokrytą stopem aluminium i cynku, w procesie gorącej galwanizacji zbliżonym do procesu ocynkowania ogniowego. Udział procentowy poszczególnych składowych stopu w proporcjach: aluminium –55%, cynk –43,4% i krzemu –1,6%, pozwala uzyskać wysoką odporność na korozję poprzez synergiczne działanie ochrony katodowej cynku i efektu ekranowania aluminium. Firma Blachotrapez wykorzystuje do produkcji Alucynk tylko o masie: 185 g/m² (produkt z 25-letnią gwarancją). Blachy spełniają wymogi klasy A1 zgodnie z decyzją Komisji 96/603/EC w ochronie przeciwpożarowej i mogą być stosowane w kategorii korozyjności C4 zgodnie z normą EN ISO 12944-2.

Galeria zdjęć

T-55 elewacja

T-55 elewacja